Sua planta de tratamento de efluentes é capaz de atender todas os parâmetros nas análises que são efetuadas. Mas será que isso é verdadeiro todo o tempo em que ela está operando? Quais são as chances de coletarmos uma amostra a qualquer momento e encontrar um parâmetro fora e receber um auto de infração? Qual é a periodicidade que devo coletar amostras para dormir tranquilo?

Existem diversas ferramentas estatísticas que podem lhe ajudar a aumentar a confiabilidade de suas operações. Estas ferramentas são utilizadas por muito tempo nas indústrias, porém pouco vemos aplicadas nas áreas de utilidades e meio ambiente.

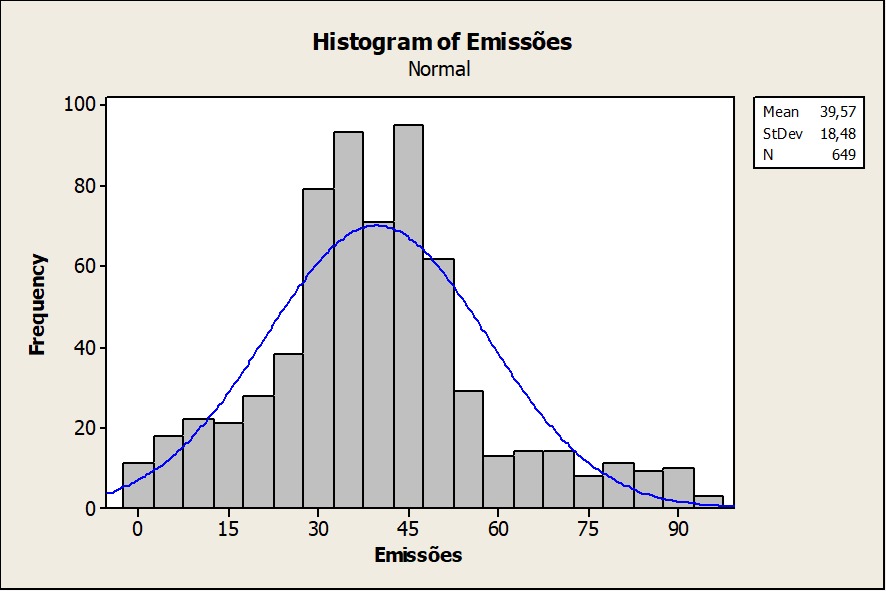

A principal característica de qualquer variável em um sistema que esteja estabilizado é a distribuição Normal ou gaussiana. Essa distribuição permite com que processos possam ser descritos pela média do processo e o desvio padrão.

Antes de aprofundarmos nisso, é importante falarmos que os sistemas tem que estar operando sem efeitos das chamadas “causas especiais”. O que significa isso?

Um processo é influenciado por agentes e estes agentes afetam de forma diferente os resultados obtidos.

Causas de “variação comuns”, são consideradas aleatórias e inevitáveis e quando o processo apresenta somente causas de variação comuns, as variáveis do processo seguem uma distribuição normal. Exemplos são variações de temperatura, de carga durante o dia entre outras.

As causas especiais fogem desta linha, não são esperadas e tem efeitos significativos, alterando a média e o desvio padrão da distribuição. Aqui podemos relacionar as cargas de choque, falta de energia elétrica, chuvas torrenciais.

Uma análise de gráfico de controle é usada para determinar se o processo está “em controle estatístico”. Se o processo não estiver em controle estatístico, análises subsequentes não terão significado.

Um volume de dados precisa ser obtido a partir da saída do processo. Quanto mais dados forem incluídos, mais preciso será o resultado, no entanto, uma estimativa pode ser obtida com pelo menos 17 pontos de dados. Isso deve incluir a variedade normal de condições de produção, materiais e pessoas no processo. Isso significa coletar amostras em diferentes horários de operação, diferentes dias da semana e em condições climáticas diferentes.

Colocar os dados em um gráfico I-MR será necessário para determinar se existem causas especiais neste processo. Você poderá utilizar um aplicativo estatístico ou se tiver habilidade, calcular a mão mesmo.

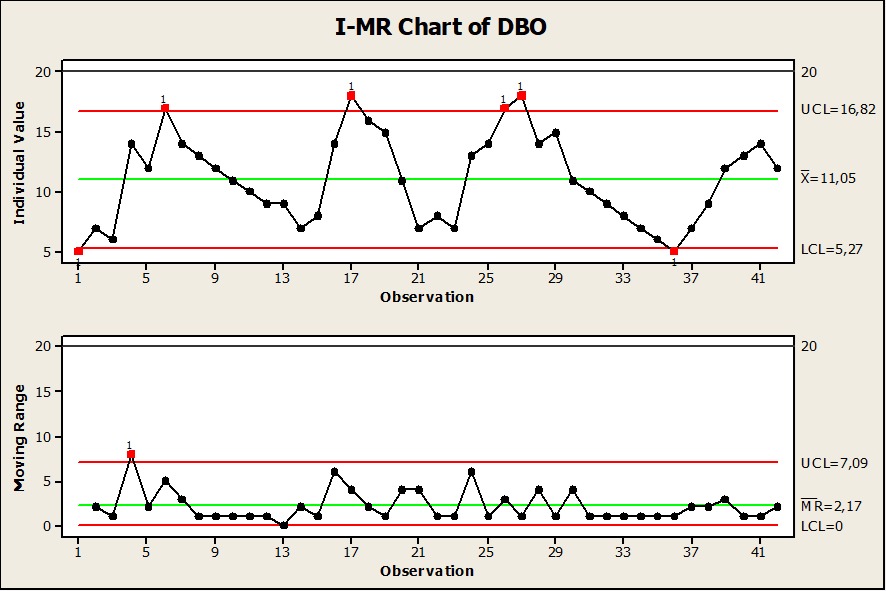

Veja estes dados plotados para uma estação de tratamento de efluentes e parâmetro DBO.

Neste gráfico temos três linhas principais: a média, o LCL (Limite inferior de Confiança) e o UCL (Limite Superior de Confiança).

Não vamos aprofundar os detalhes, mas basicamente, se um processo não possui causas especiais ele deve possuir os dados entre os limites de confiança. Aqui na imagem é possível ver a existência de 6 pontos com causas especiais evidentes. Estas causas especiais devem ser investigadas e tratadas antes de avançarmos nas análises estatísticas.

Eu tracei uma linha que é o limite legal para esta planta, em 20 mg/l de DBO. Vejam que estamos atendendo em todas as análises os requisitos legais. Porém, qual é a chance de em algum momento, ultrapassar este limite?

Para obter esta resposta, vamos utilizar outra ferramenta, que é a análise de capacidade do processo. Em uma linha bem rudimentar, mede o quanto as “caudas” da distribuição normal estão fora dos limites estabelecidos.

Para a grande maioria dos parâmetros de emissão, o limite técnico inferior é zero (inexistência do contaminante) e o superior é o limite definido em legislações ou nas condicionantes do empreendimento.

Novamente, você pode utilizar um software estatístico ou ainda uma planilha que efetue os cálculos (que não são muito complexos).

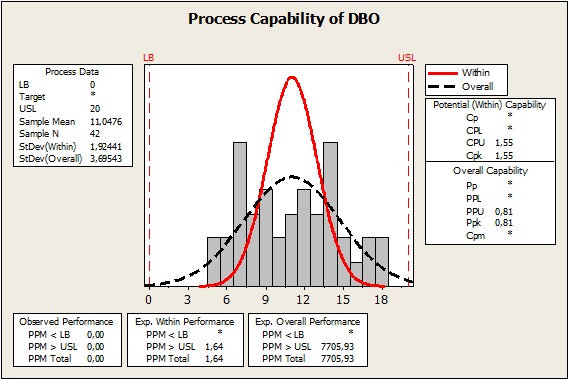

Vamos ver o caso acima, tratando as causas especiais apresentadas:

Aqui neste gráfico, temos os limites inferiores iguais a zero (ausência do contaminante) e o superior igual a 20 (limite legal). Vemos que a média das emissões está em 11 mg/l, o que é bem razoável.

Todos os dados registrados atenderam o padrão estabelecido. Entretanto, se você olhar a linha pontilhada, vemos que ainda uma pequena “cauda” ultrapassa o limite legal de 20 mg/l.

Esta linha pontilhada em preto no gráfico é uma probabilidade de ocorrência, que pode ser significativa, mesmo com todos seus dados registrados dentro dos limites.

Então, qual a chance de pegarmos uma amostra aleatoriamente (como o órgão fiscalizador costuma fazer) e encontrar o parâmetro fora?

Em uma tabela no canto inferior do gráfico encontramos a performance de amostras fora dos limites estimada em 7.705 amostras a cada milhão de coletas (ppm)

Isso significa uma probabilidade menor que 0,8% (99,2% das amostras atendem o limite legal), o que pode ser uma condição confortável ou não, dependendo da tolerância definida pelo organismo licenciador.

Dois pontos importantes que devem ser sempre lembrados. O primeiro é que estatisticamente sempre existe uma probabilidade, de emitir além dos limites legais, mesmo que essa probabilidade seja menor do que você ganhar na loteria sozinho (risco zero não existe).

O outro ponto é que esta análise não prevê os riscos de falhas catastróficas, que levam a perda das características normais de um sistema (as causas especiais) e que podem direcionar um sistema a emitir em condições bem acima dos limites legais, mesmo tendo capacidade para atender em condições normais de operação.

Quais são as aplicações destas rotina analíticas em uma planta industrial?

Primeiramente conseguimos entender os riscos operacionais e a robustez de um sistema. Isso é muito importante para determinar os investimentos necessários e as tecnologias aplicáveis em projetos de melhoria.

A ferramenta também permite apresentar resultados com uma visão mais profunda do sistema, ligada à performance, mostrando não apenas os resultados, mas as probabilidades de não atendimento, que são mais importantes que o resultado das emissões! Sistemas mais estáveis podem ser operados com um número menor de análises de monitoramento, reduzindo os custos operacionais.

Finalmente, os custos de operação aumentam exponencialmente com a robustez desejada. Estatisticamente os riscos de ultrapassagem de limites sempre existirão. Entretanto, agir para reduzir este riscos além de certo ponto não é inteligente.

Em muitos casos faz mais sentido investir para que as “causas especiais” não ocorram e evitem acidentes de maiores proporções. Neste ponto, análises utilizando FMEA podem ser muito úteis, mas estão além do escopo deste artigo.

Gostou desta forma de entender a performance de sua planta? Podemos auxilia-lo a construir elementos que tragam coerência analítica para seus dados.